Damit Verpackungen und Etiketten der Anforderung „migrationsarm“ oder treffender ausgedrückt „migrationsoptimiert“ gerecht werden, bedarf es weit mehr als dem Nachweis konformer Farbserien und einer für diese Aufträge definierten Druckmaschine durch die Druckerei. Dieter Finna, Druckingenieur mit langjähriger praktischer Tätigkeit in unterschiedlichen Positionen der graphischen und chemischen Industrie, hat in einem Fachartikel die wichtigsten Verordnungen und die wesentlichen Aufgaben des Druckdienstleisters, die sich daraus ergeben, zusammengefasst.

„Für den Drucker ist migrationsoptimiertes Arbeiten eine Disziplin, die zur Herstellung konformer Erzeugnisse im Verpackungs- und Etikettendruck dient. Kontinuierliche Kontrolle und Dokumentation sind dabei während der Herstellung zwingend notwendig. Der Blick zurück auf einige Schlüsselereignisse in der Kontamination von Lebensmitteln zeigt, weshalb das Thema „migrationsoptimiertes Arbeiten“ bei Verpackungen heute einen so hohen Stellenwert besitzt. Zu den in der Vergangenheit aufgedeckten Vorfällen zählt der Nachweis des Photoinitiators ITX in Babymilchprodukten im Jahre 2005 und, nur wenige Jahre später, die Entdeckung von Benzophenon in Lebensmitteln. Es folgten weitere Vorfälle in den darauffolgenden Jahren, die ebenso durch die Presse gingen.

Schon früh, teils als Folge dieser Ereignisse, setzte die Formulierung gesetzlicher Anforderungen und Verordnungen ein, um Verbraucher besser vor Bestandteilen aus Druckfarben in Lebensmittelverpackungen zu schützen. Drei der heute wesentlichen Verordnungen wurden in den Jahren von 2004 bis 2011 erlassen und bilden das Grundgerüst des Regelwerks für Verpackungen im Verbraucherschutz. Zusätzlich zu erwähnen, jedoch ohne direkten Anlass zu den genannten Ereignissen, trat 2007 die REACH-Verordnung zur Registrierung von Chemikalien in Kraft, durch die viele neue Erkenntnisse zu Einsatzstoffen und deren Migrationsverhalten gewonnen wurden.

Konformität und Rückverfolgbarkeit

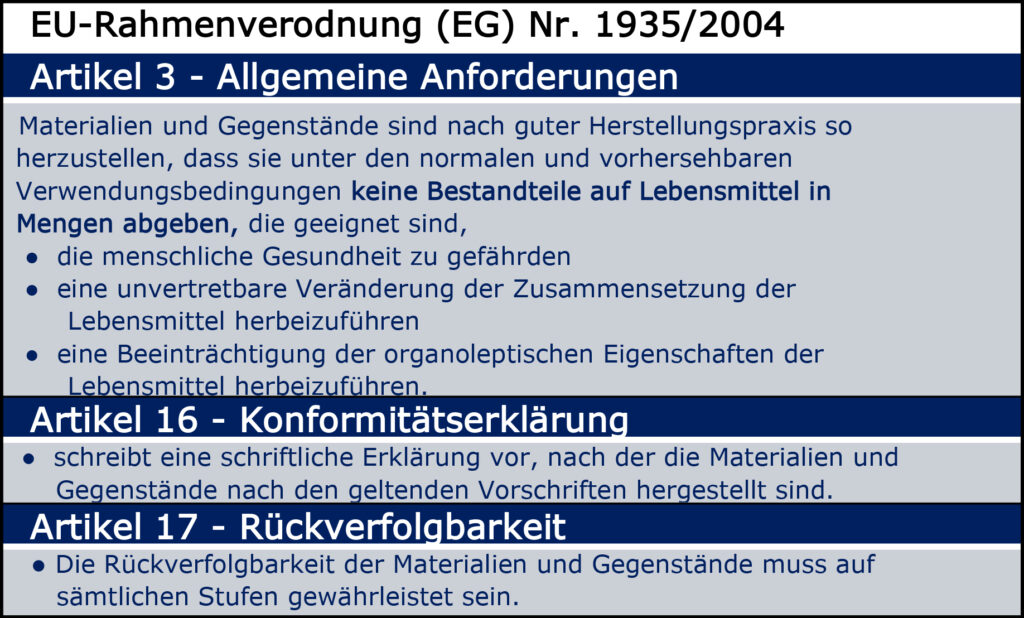

Seit 2004 regelt die EU-Rahmenverordnung (EG) 1935/2004 im Artikel 3, dass Verpackungen, die Kontakt mit Lebensmitteln haben, so aufgebaut sein müssen, dass sie die menschliche Gesundheit nicht gefährden. Die Verordnung macht es für Hersteller von Verpackungsmaterialien zur Pflicht, Konformitätserklärungen für die produzierten Produkte auszustellen und daraus abgeleitet, die Konformität über die Herstellungsschritte belegbar nachzuweisen. Zu beachten ist darin insbesondere die Nachweispflicht über die Rückverfolgbarkeit, d.h. über die verwendeten Stoffe oder Erzeugnisse in den Produktionsschritten selbst.

Migrationsarm oder migrationsoptimiert?

Oftmals wird „migrationsarm“ bzw. „low migration“ als Bezeichnung verwendet, um hervorzuheben, dass es sich um ein Farbsystem mit besonders geringer Migrationsneigung handelt. In diesem Artikel werden stattdessen die Begriffe „migrationsoptimiert“ bzw. „migration optimized“ verwendet, die diesen Sachverhalt treffender bezeichnen.

Gute Herstellpraxis

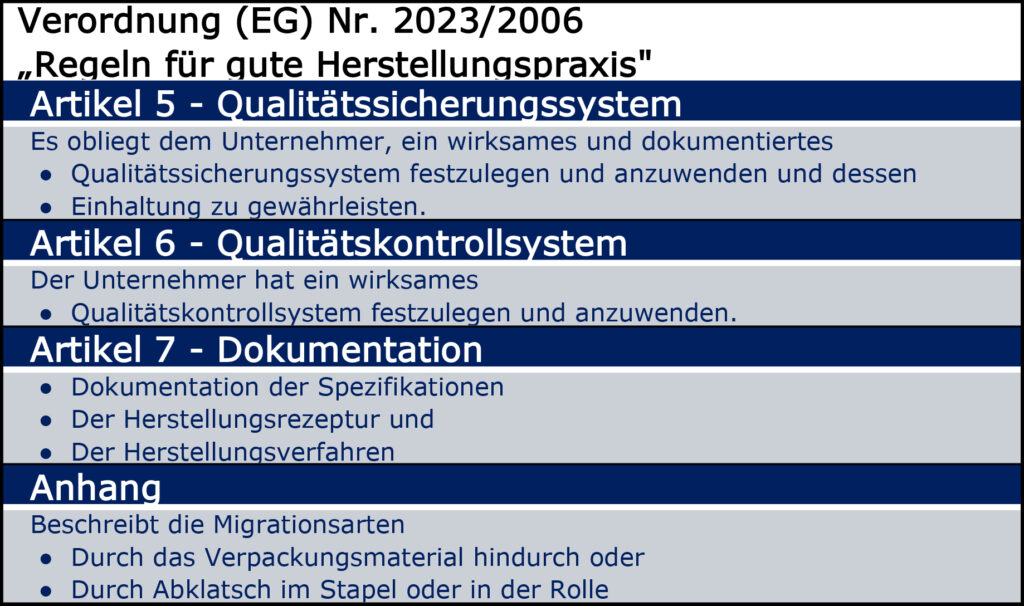

Die GMP Verordnung (EU) 2023/2006 verpflichtet Hersteller von Rohstoffen und Verpackungsprodukten dazu, die „gute Herstellungspraxis“ auf Materialien und Gegenstände anzuwenden, die dazu bestimmt sind, mit Lebensmitteln in Berührung zu kommen. Die Verordnung fordert von Herstellern ein Qualitätssicherungs- und ein Qualitätskontrollsystem, das die permanente Überwachung der Durchführung der guten Herstellpraxis sicherstellt, sowie ihre Dokumentation. Die eingesetzten Materialien in der Produktion müssen so ausgewählt werden, dass sie der vom Auftraggeber definierten Spezifikation entsprechen. Als Teil einer Verpackung können auch Etiketten in die Kategorie der Lebensmittel-Kontaktmaterialien fallen und sind dann den entsprechenden Vorschriften unterworfen.

Migrationslimits

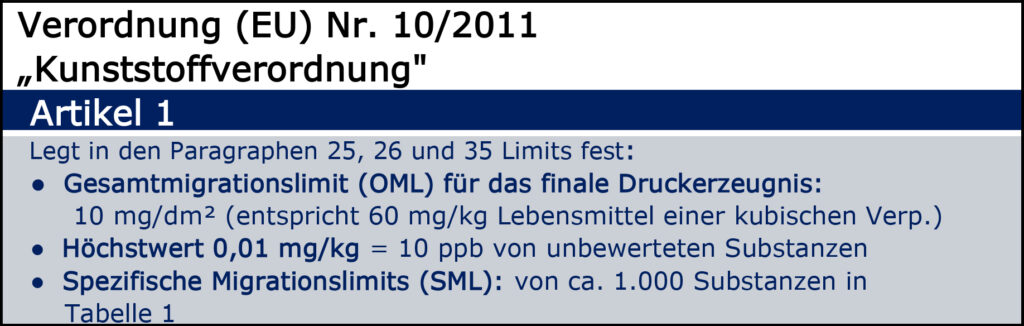

Die 2011 aktualisierte Kunststoff Verordnung Nr. 10/2011 legt die Grundregeln für die Herstellung von Materialien und Gegenständen aus Kunststoff fest. Da Druckfarben unmittelbar mit Kunststofffolien verbunden sind, erstreckt sich ihr Geltungsbereich indirekt auch auf die verwendeten Druckfarben. Die Verordnung legt das Gesamtmigrationslimit (OML) mit 10 mg/dm2 unabhängig von der Packungsgröße fest. Bei einer kubischen Verpackung entspricht das einer Migration von 60 mg/kg Lebensmittel. Der Höchstwert für unbewertete Substanzen liegt bei 0,01 mg/kg (10 ppb). Im Anhang der „Kunststoffverordnung“ sind spezifische Migrationslimits (SML) von ca. 1.000 Substanzen aufgeführt. Auf jeder Produktionsstufe ist ein Konformitätsnachweis erforderlich, der durch Migrationsprüfung oder durch Modellberechnung erfolgen kann.

Positivlisten

Über die drei aufgeführten europäischen Verordnungen hinaus haben nationale Verordnungen, wie die Schweizer Bedarfsgegenständeverordnung 817.023.21 eine große Bedeutung für die Verpackungsindustrie. Da sie bereits 2010 in Kraft trat, beeinflusste sie in vielen Punkten andere Verordnungen, insbesondere bei der Festlegung von Migrationsgrenzen. Hohe Beachtung findet die im Anhang 10 enthaltene Positivliste für Einsatzstoffe in Druckfarben, die regelmäßig dem neuesten Erkenntnisstand angepasst wird. Zusätzlich zum rechtlichen Rahmen stellen einige Markenartikler eigene Anforderungen an Druckfarben. Eines der bekanntesten Beispiele ist die Nestlé Guidance Note on Packaging Inks mit erweiterten Anforderungen durch Nestlé-spezifische Positiv- und Negativlisten.

Risiken der Stoffübertragung

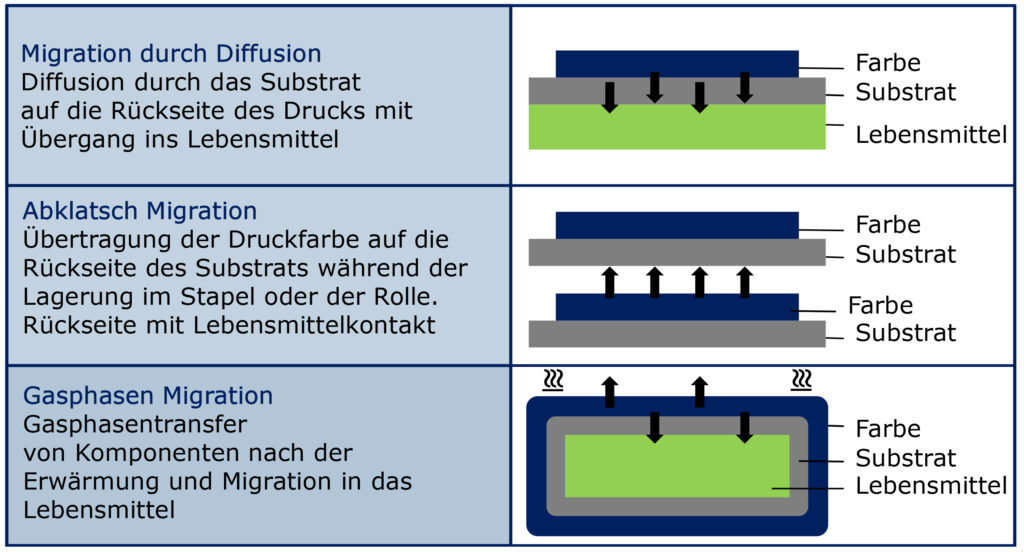

Auf welche Weise gesundheitsschädliche Substanzen auf Lebensmittel übergehen können, ist im Anhang der GMP Verordnung festgehalten. Die Risiken der Stoffübertragung auf Lebensmittel bestehen durch Diffusion, Übertragung durch Abklatsch- oder Gasphasen-Migration.

Die Rolle des Markenartiklers

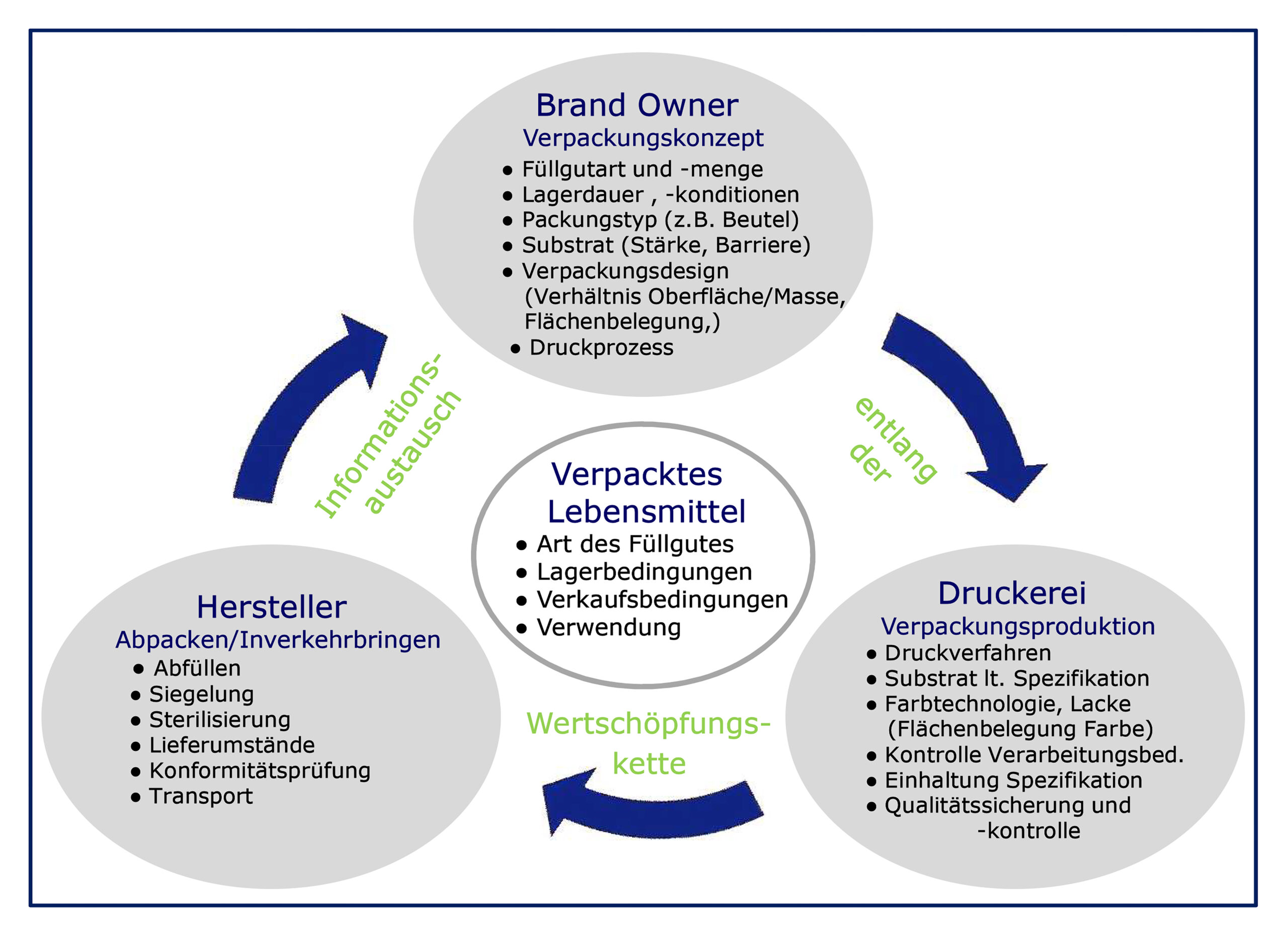

Markenartikler, Druckereien als auch Lebensmittelhersteller haben verschiedene Rollen bei der Erstellung einer Verpackung. Diese müssen Hand in Hand gehen, um Migration von Stoffen, die die menschliche Gesundheit gefährden, in das verpackte Lebensmittel zu verhindern. Beabsichtigt ein Markenartikler ein neues Produkt auf den Markt zu bringen, so definiert er die Verpackung und ihre Spezifikation. Dies erfolgt nach Art des Füllgutes und seiner Konsistenz als trockenes, pastöses oder flüssiges Lebensmittel. Konsistenz und Art des Füllgutes beeinflussen wesentlich, ob und wie migrationsfähige Bestandteile aus der Verpackung in sie übergehen können.

In der Spezifikation sind auch die Kriterien „Lagerdauer und Lagerkonditionen“ berücksichtigt. Ebenso werden Prozesse nach dem Verpacken, zum Beispiel Erhitzen zur Pasteurisation oder Sterilisation, bzw. Erhitzen in Mikrowelle oder Ofen, in das Anforderungsprofil einbezogen. Mit dem Verpackungsaufbau legt der Markenartikler den Packungstyp fest, das heißt er bestimmt, ob es sich um eine flexible oder starre Verpackung handelt und u.a. ob ein Etikett verwendet wird. Dazu definiert der Markenartikler Materialeigenschaften wie zum Beispiel die notwendige Materialstärke sowie die benötigten Barriere-Eigenschaften.

Beim Verpackungsdesign, d.h. der graphischen Gestaltung der Verpackung, bestimmt der Markenartikler das Verhältnis der Oberfläche zum Füllgut aber auch die Farbbelegung und die Gesamtauftragsmenge an Farbe. Damit legt er zentrale Einflussfaktoren für das Migrationsverhalten fest. Im Informationsaustausch entlang der Wertschöpfungskette ist es notwendig, alle diese Informationen zu kommunizieren, damit sie der Verpackungsmittel-Hersteller und Abpacker aufnehmen und berücksichtigen kann.

Die Rolle des Verpackungs- und Etikettendruckers

Die Druckerei übernimmt das Anforderungsprofil der Verpackung aus der Spezifikation des Markenartiklers und übersetzt es in einen Prozess. Dabei legt er das Druckverfahren, das Substrat mit seinen Sperrschichteigenschaften, die geeignete Farbtechnologie und alle geeigneten Materialien fest. Die Druckerei kann in der Druckvorstufe auch bedingt Einfluss auf die übertragene Farbmenge nehmen, indem sie den Farbaufbau für den Auflagendruck festlegt. Das Migrationsrisiko aus Flächenbelegung und Farbschichtdicke muss hierbei der Spezifikation des Markenartiklers entsprechen. Von ihrem Farblieferanten erhält die Druckerei ein sogenanntes Statement of Composition (SoC), das Angaben über die Stoffe in den gelieferten Druckfarben enthält, die potenziell migrieren können und nach denen in späteren analytischen Tests zu suchen ist, bzw. die zu bewerten sind. Die Daten des Farblieferanten zusammen mit den Daten von Klebemittel- und Folien-Herstellern ergeben das Gesamtbild für das Migrationspotential der eingesetzten Stoffe.

Kontrolle der Verarbeitungsbedingungen

„Ziel des GMP-konformen Herstellungsprozesses durch den Drucker ist die Begrenzung und Kontrolle jeglicher potenzieller Quellen der Kontaminierung“, beschreibt Thomas Schweizer, Head of Product Management bei der Gallus Ferd. Rüesch AG, die Anforderungen für die Druckereien.

Für den Druckdienstleister bedeutet das konkret:

- Dazu ist die Druckmaschine zu spezifizieren, die ausschließlich für migrationsoptimierte Aufträge eingesetzt werden darf, sowie alle zulässigen Materialien in einer Materialliste. Diese Liste umfasst alle eingesetzten Druckfarben, Lacke, Klebstoffe, Additive und Reinigungsmittel.

- Die eingesetzten migrationsoptimierten Druckfarben müssen separat gelagert werden, um eine Verwechslung oder Kontamination mit konventionellen Farben zu vermeiden.

- Im Wartungsprotokoll der Druckmaschine stellt der Drucker sicher, dass qualitätsbeeinflussende Maschinenteile wie die Reflektoren der UV-Trockeneinheit regelmäßig gereinigt und die UV-Lampen zu einem bestimmten Zeitpunkt vor Erreichen der Lebensdauer ausgetauscht werden. Generell dürfen für die Reinigung der Maschine nur dafür freigegebene Lösungsmittel eingesetzt werden. Allzu oft finden sich nicht zugelassene Reinigungsmittel in den Ergebnissen der Migrationsanalysen.

- Die Druckgeschwindigkeit im Auflagendruck ist so zu wählen, dass sichergestellt ist, dass die eingesetzten UV-Farben vollkommen durchgehärtet werden, bzw. die Spezifikation für Restlösemittel eingehalten wird.

- Die Einhaltung dieser Vorgaben wird durch die Qualitätskontrolle überprüft und

- in einem Qualitätssicherungssystem dokumentiert, um sie auf Anfrage belegen zu können.

- Zur Qualitätssicherung gehört auch die Dokumentation nachgeschalteter Prozesse der Weiterverarbeitung wie Offline-Laminierung oder die Lagerung von Zwischen- und Fertigerzeugnissen.

„Ziel des GMP-konformen Herstellungsprozesses durch den Drucker ist die Begrenzung und Kontrolle jeglicher potenzieller Quellen der Kontaminierung.“

Thomas Schweizer, Leiter Produktmanagement bei Gallus

Konformitätserklärung

In der Wertschöpfungskette von Markenartikler, Drucker und Hersteller /Inverkehrbringer erlauben die gemeinsamen Grundsätze keine inakzeptable Veränderung der Qualität, des Geruchs oder des Geschmacks von Lebensmitteln durch das Verpackungsmaterial. Die Bestätigung der GMP-konformen Herstellung erfolgt abschließend durch eine Konformitätserklärung, die die Druckerei für das Verpackungs- und Etikettenmaterial ausstellt. Auf Nachfrage muss die Druckerei im Sinne der Rückverfolgbarkeit auch die Einhaltung einzelner Produktionsschritte belegen können.

Migrationstests

Migrationstests oder Modellberechnungen sind eine Absicherung für den Hersteller, um zu belegen, dass das gelieferte Material der Spezifikation entspricht. Druckereien wenden sich dafür an darauf spezialisierte Labore, die, mit festgelegten Simulanzien unter definierten Testbedingungen, solche Migrationstests durchführen. Nach einer definierten Zeit des Stoffübergangs wird das Simulanz in einem Gaschromatographen analysiert. Hier ist es für das Institut wichtig zu wissen, nach welchen Substanzen zu suchen ist. Diese sind in den sogenannten „Statements of Composition“ des Druckfarbenherstellers angegeben. Zu beachten ist, dass die durch GC-Analyse erhaltene Aussage immer nur für das untersuchte Muster, unter den definierten Testbedingungen, gilt.

Migrationsoptimierte Herstellung ist Teamarbeit

Ein niedriges Migrationsergebnis ist nur in Teamarbeit zwischen Markenartikler, Druckerei und Hersteller zu erreichen. Das verdeutlicht die aufgezeigte Komplexität in der Wertschöpfungskette. Alle Beteiligten, vom Rohstofflieferanten über Druckfarbenhersteller, Druckerei und Hersteller des Lebensmittels, müssen dabei die Regeln der guten Herstellungspraxis befolgen. Letztendlich sind alle, als in Verkehrbringer ihrer Produkte, letztendlich dafür verantwortlich, sicherzustellen, dass die Spezifikation der produzierten Verpackung eingehalten wird und Konsumenten nicht durch daraus migrierende Stoffe gefährdet werden. Durch die Einhaltung dieser Regeln auf jeder Produktionsstufe ist gewährleistet, dass in der Wertschöpfungskette Verpackungsmaterial produziert wird, das diesen Anforderungen zuverlässig entspricht– „Low Migration“-Produktion bzw., „migrationsoptimierte Herstellung ist folglich als eine Disziplin für alle Beteiligten zu sehen.

Ein Gedanke zu “„Low Migration“ als Disziplin”