Das zum Jahresbeginn 2019 in Kraft getretene Verpackungsgesetz und nicht zuletzt der chinesische Importstopp für Kunststoffabfälle haben den Verpackungsmarkt in Bewegung versetzt und neue Anreize für einen klugen, nachhaltigen Umgang mit Kunststoffen geliefert. Auf der diesjährigen K-Messe in Düsseldorf konnte man beobachten, wie viele Facetten und Lösungsansätze zu diesem Thema existieren.

Grundsätzlich teilen sich die Entwicklungen dabei in zwei Lager: Die einen versuchen, Verpackungen mit weniger Rohstoffeinsatz und besserer Recyclingfähigkeit zu produzieren, ohne die vorteilhaften Eigenschaften von herkömmlichem Kunststoff zu verlieren oder einzuschränken. Die anderen wollen verhindern, dass Kunststoff, der in die Umwelt gelangt, dort Ökosysteme und Nahrungsketten bedroht bzw. belastet, und setzen auf biologisch schnell abbaubare Materialien. Dies muss nicht zwingend in ein Gegeneinander münden, aber der Wettbewerb beider Ideen war auf der K-Messe deutlich spürbar. Gemeinsam ist beiden jedoch, dass hier neue technische Lösungen bei der Produktion und Verarbeitung gefragt sind, und dies bedeutet in aller Regel die Einbindung von Know-how verschiedener Partner. Geradezu exemplarisch zeigt dies der polnische Hersteller Zeroplast mit seinem gleichnamigen Werkstoff, der aus nachwachsenden und mineralischen Rohstoffen besteht. An der Entwicklung waren nicht nur diverse Forschungseinrichtungen und Universitäten unter Federführung der Fraunhofer Institute ISC und IWKS beteiligt, sondern auch der Maschinenbauer Wittmann Battenfeld, der die passende Spritzgusstechnik bereitgestellt hat, sowie die Verfahrenstechniker von Buzek Plastik. Auf der K-Messe zeigte Zeroplast gemeinsam mit Wittmann Battenfeld eine fast marktreife Lösung zunächst am Beispiel von Behältern für Kosmetika. Eine ebenfalls bio-basierte Barriereschicht macht das Material aber auch für Lebensmittel geeignet. Zeroplast ist laut Hersteller recycelbar und zersetzt sich auch in der Landschaft nach relativ kurzer Zeit ohne schädliche Rückstände oder Mikroplastik. Auch enthält es weder chemische Additive noch Produkte von gentechnisch veränderten Organismen. Wichtig war den Beteiligten, ein für die industrielle Serienproduktion taugliches, wettbewerbsfähiges Material zu entwickeln.

Spezielle Verarbeitung

Die Verwendung von Naturstoffen wie bei Zeroplast oder biobasierten Polymeren macht häufig unter anderem Neuentwicklungen in der Programm- und Prozesstechnik bei der Produktion von Endprodukten wie z.B. Verpackungen notwendig. Die Firma NETSTAL zum Beispiel, die seit Juli dieses Jahres zur KrausMaffei-Gruppe gehört, präsentierte Spritzgussmaschinen nicht nur für sehr dünnwandige und dennoch stabile Verpackungen aus herkömmlichen Kunststoffen, sondern auch speziell ausgelegte Maschinen für Dünnwandverpackungen aus zertifiziertem, erneuerbaren Polypropylen. Als Beispiele wurden transparente Becher für Smoothies und Milchprodukte gezeigt. Messebesucher konnten die Produktion live auf dem Schweiz-Pavillon verfolgen, auf dem sich auch andere an dem Projekt beteiligte Partner präsentierten, darunter Glaroform (Werkzeugbau), Beck Automation (Handling) und BFA Solutions (IT). Zusammen mit einem Deckel beispielsweise aus BOPP-Folie ergibt sich daraus eine sortenrein vollständig recycelbare, da aus Monomaterial bestehende Verpackung. Aber auch die Produktion der Rohstoffe, also biobasierter Polymere, im großen Maßstab und für die Weiterverarbeitung kompatiblen Qualitäten erfordert besondere Lösungen. Darauf wies der deutsche Prozess-Spezialist AZO auf seinem Messestand hin. Das Unternehmen entwickelte eine Produktionslösung für den US-amerikanischen Hersteller BioLogiQ und dessen „NuPlastiQ“, einem thermoplastischer Bio-Kunststoff aus Pflanzenstärke, die aus Kartoffeln oder Mais gewonnen wird. Ziel war es, eine effiziente und zuverlässige Anlage zu schaffen, mit der die teils klebrigen, teils staubigen, festen und flüssigen Ausgangsstoffe, die zudem schwankende Eigenschaften aufweisen, zu niedrigen Kosten und in industriellem Maßstab verarbeitet werden können. Am Ende stand tatsächlich der komplette Neubau einer Produktionsstätte in Blackfoot, Idaho, in der Bio-Compounds von hoher Qualität erzeugt werden. NuPlastiQ wird dabei mit recyceltem, herkömmlichen Kunststoff gemischt, um spezielle Eigenschaften zu erzielen. Die Sorte BioBlend XP für Verpackungen wird etwa mit Polyethylenen wie LDPE, LLDPE und HDPE oder Polypropylen (PP) und Polystyrol (PS) kombiniert. Anwendungen sind beispielsweise Becher, Standbodenbeutel und Folien. Ebenfalls für Verpackungen entwickelt wurde die biologisch abbaubare und kompostierbare Sorte BioBlend BC. Hier werden Polyactide und Biopolyester (PLA, PHA, PBAT) in den Compounds verarbeitet. Sie eignen sich für die Herstellung von Lebensmittelverpackungen (Trays) und Einweggeschirr, aber auch für Beutel und Agrarfolien.

Geschlossene Kreisläufe

Die Anforderungen des Gesetzgebers nach mehr Ressourceneffizienz und höheren Recyclingquoten lassen sich auch, das wurde oben bereits angedeutet, auch durch geringeren Materialverbrauch und eine bessere Recyclingfähigkeit erfüllen. Verpackungen aus verschiedenen Sorten von Kunststoffen oder anderen Materialien, die aus rein funktionalen Erwägungen kombiniert werden und darum meist nur thermisch verwertet werden können, sind unter solchen Vorzeichen nicht mehr gefragt und dürften aufgrund steigender Lizenzgebühren in den Entsorgungssystemen künftig deutlich teurer werden. Sortenreinheit und die Nutzung etablierter Recyclingwege sind für viele Fachleute daher eine vernünftige Lösung. Krones, bekannter Spezialist für Komponenten, Anlagen und ganzen Fabriken für Getränke und flüssige Lebensmittel, widmete einen ganzen Pavillon den verschiedenen Möglichkeiten in diesem Bereich. Hier wurden Lösungen für einen geschlossenen Kunststoff-Kreislauf präsentiert, beispielhaft aufgeschlüsselt für Behälter und Flaschen aus PET. Die Spannbreite reichte von Streckblasmaschinen für PET mit bis zu 100 Prozent Recyclat-Anteil über Direktdruckmaschinen bis hin zu kompletten Recyclinganlagen zur Wiederaufbereitung von gebrauchtem PET. Das kann auch aus anderen Quellen stammen, wie etwa von geschäumten Lebensmittelverpackungen. Sie sind eine Alternative zu Produkten aus Folien. Auch andere Kunststoffe lassen sich aufschäumen und zu materialsparenden, leichten und formstabilen Verpackungen verarbeiten. Zu den führenden Technologieranbietern zur Herstellung von Kunststoff-Schäumen gehört das Schweizer Unternehmen Promix Solutions. Seine Spezialität: Das sogenannte „physikalische Schäumen“ mittels CO2 oder Stickstoff. Auf der K-Messe zeigte Promix Lösungen zur Erzeugung sehr gleichmässiger mikrozellulärer Schaumstrukturen, die eine Dichtereduktion von bis zu 60 Prozent ermöglichen. Anwendungsbeispiele sind Verpackungsfolien und Tiefzieherzeugnisse. Das Unternehmen verzeichnet jedoch ein stark wachsendes Interesse im Bereich der Extrusionsblasformen. Auf der K-Messe zeigte beispielsweise die Firma Kautex Maschinenbau eine Anlage mit Promix Schaumtechnologie, auf der vor Ort eine geschäumte Trinkflasche produziert wurde. Ein weiteres Beispiel ist ein geschäumter PET-Becher, den der Aussteller SML zusammen mit Kiefel Bosch Sprang entwickelt hat. Er eignet sich auch für Heißgetränke. Die dabei verwendete Schaumtechnologie stammt ebenfalls aus dem Hause Promix Solutions.

Alternativen sind möglich

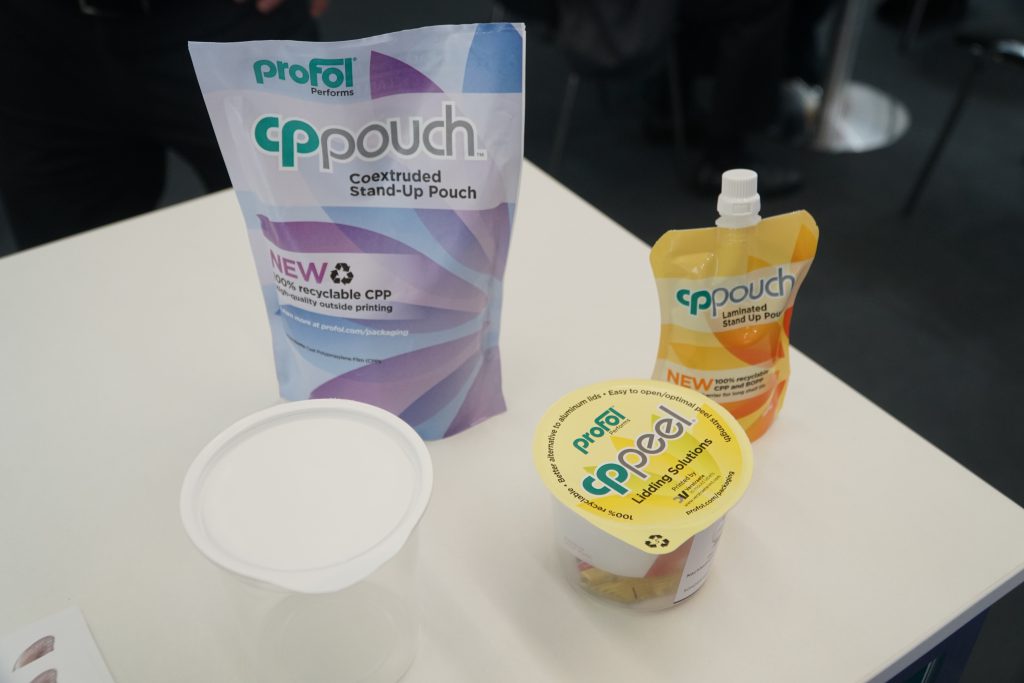

Um Sortenreinheit und damit Recyclingfähigkeit geht es auch dem Hersteller Profol, der sich allerdings auf die Gießfolien-Extrusion von Polyolefinen wie Polypropylen (PP) und Polyethylen (PE) spezialisiert hat und sich selbst als Marktführer in diesem Bereich bezeichnet. Auf der K-Messe zeigte das Unternehmen einige Beispiele für Lebensmittelverpackungen, die mit Produkten aus dem Hause Profol als Monomaterial ausgeführt werden können. Da wären zunächst Behälterdeckel aus PP als Alternative zum klassischen Aluminiumdeckel, metallisiertem PET oder Papier/PE-Verbunden. Die unter dem Markennamen CPPeel erhältlichen Folien lassen sich im Unterschied zu Aluminium rückstandsfrei ablösen und sind damit besonders geeignet für abziehbare Siegeldeckelanwendungen, beispielsweise für verschiedene Molkereiprodukte, Instantsuppen, Desserts oder Salate. Das Material reagiert nicht mit Milchsäure, ist frei von Lösungsmitteln und neutral gegenüber Lebensmitteln. Eine andere interessante Anwendung sind Standbodenbeutel, die als Alternative zu den kaum recycelbaren Getränkekartons gelten und in vielen Ländern bereits auf dem Vormarsch sind. Unter dem Markennamen CPPouch hat Profol zwei 100 Prozent recyclingfähige Varianten von PP-Folien für flexible Beutelverpackungen im Programm, die ohne die Verwendung von Metallfolie, Klebstoffen und Lösungsmitteln auskommen. Die coextrudierte Variante besteht aus nur einem einzigen Material (Einstoff-Folie) und besticht durch eine der niedrigsten Kohlenstoffbilanzen unter den Verpackungsfolien. Für Anwendungen mit höheren Barriereanforderungen hat Profol eine laminierte Variante im Angebot, bei der eine 100 Mikrometer starke PP-Schicht mit einer 20 Mikrometer starken BOPP-Schicht kombiniert wird. Daraus hergestellte Standbodenbeutel sollen ebenso widerstandsfähig wie undurchlässig gegenüber Wasserdampf und Sauerstoff sein. Die entsprechenden Durchlässigkeitsraten gibt Profol mit 5,1 cm³/(m² d bar) für Sauerstoff und 0,55 g/(m² d) für Wasserdampf an. Durch die Verwendung von Ausgießern und Verschlusskappen aus PP bestehen auch diese Verpackungslösungen aus wiederverwendbarem Monomaterial. Für seinen Einstoff-Beutel aus coextrudiertem PP wurde Profol mit dem Deutschen Verpackungspreis 2018 in der Kategorie Nachhaltigkeit ausgezeichnet.

Die Kunststoffbranche, das wurde bei dem Rundgang deutlich, ist sich der Herausforderungen in Bezug auf Müllreduzierung und Nachhaltigkeit bewusst und reagiert. Die Strategien sind vielfältig und mehr oder weniger vielversprechend, die vorgestellten Lösungen aber vielfach bereits erstaunlich massen- und praxistauglich. Für ein „weiter so wie bisher“ dürften den Anwendern von Verpackungen insbesondere im Bereich der Lebensmittelindustrie allmählich die Argumente ausgehen. Der Druck seitens des Gesetzgebers, aber auch seitens der Recyclingwirtschaft und der Verbraucher wird eher zu als abnehmen.

Die K 2019 fand vom 19. bis 26. Oktober in Düsseldorf statt. 3.333 internationale Aussteller zeigten neuste Entwicklungen und Innovationen in der Kunststoff- und Kautschukindustrie. Laut Veranstalter nutzten 224.116 Besucher aus 168 Ländern dieses Angebot, wobei ein hohes Interesse insbesondere an Recyclingsystemen, nachhaltigen Rohstoffen und ressourcenschonenden Verfahren bestanden habe.

Ein Gedanke zu “Nachhaltigkeit ist machbar”